- ผู้เขียน Matthew Elmers [email protected].

- Public 2023-12-16 22:37.

- แก้ไขล่าสุด 2025-01-24 09:37.

ข้อต่ออ่อนของการ์ดเหล็ก

การผลิตรถถังที่ด้านหน้าต้องการอย่างถล่มทลายจะเพิ่มมากขึ้นได้อย่างไร? หนังสือของ Nikita Melnikov "อุตสาหกรรมรถถังของสหภาพโซเวียตในช่วงมหาสงครามแห่งความรักชาติ" ให้ข้อมูลเกี่ยวกับการลดลงของเงื่อนไขในการรับผลิตภัณฑ์สำเร็จรูปโดยตัวแทนทางทหาร

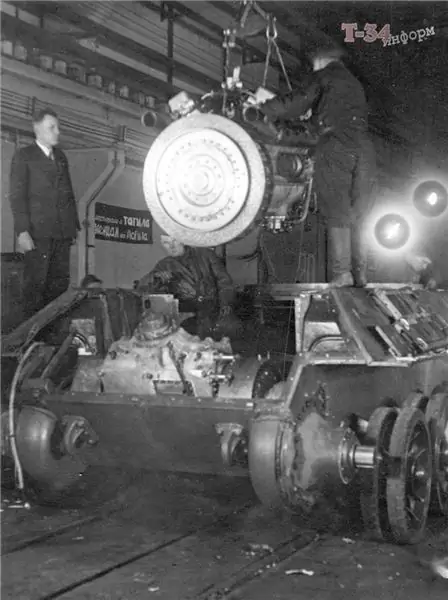

ตั้งแต่วันที่ 15 มกราคม พ.ศ. 2485 โรงงานผลิตรถถังได้รับการ "เสรี" อย่างมากในการประเมินคุณภาพของการผลิตยานเกราะ เฉพาะรถถังกลางทุกสิบคัน T-34 และ KV หนักตามตัวเลือกของตัวแทนทางทหารเท่านั้นที่ต้องวิ่งระยะสั้น ๆ ห้ากิโลเมตร ในกรณีของรถถัง T-60 มีข้อกังขามากขึ้นอย่างเห็นได้ชัด ดังนั้นทุก ๆ รถถังเบาทุกคันที่ห้าต้องวิ่งหนี หรือบางทีเครื่องจักรดังกล่าวอาจมีความจำเป็นน้อยกว่าที่ด้านหน้า ดังนั้นพวกเขาจึงเข้มงวดต่อพวกเขามากขึ้นแม้ในขั้นตอนการยอมรับ สิ่งนี้เป็นการยืนยันทางอ้อมในการควบคุมการยิงของปืนใหญ่ของ T-60 ทุกคันที่ออกจากประตูโรงงาน ในขณะที่ปืน T-34 และ KV นั้นได้รับการทดสอบในพาหนะทุกสิบคันเท่านั้น ได้รับอนุญาตให้ส่งรถถังไปยังกองทหารที่ไม่มีเครื่องวัดความเร็ว, มอเตอร์หมุนป้อมปืน, อินเตอร์คอมถ้าถูกแทนที่ด้วยไฟสัญญาณ, เช่นเดียวกับพัดลมทาวเวอร์ จุดสุดท้ายโชคดีที่ได้รับอนุญาตในฤดูหนาวเท่านั้น

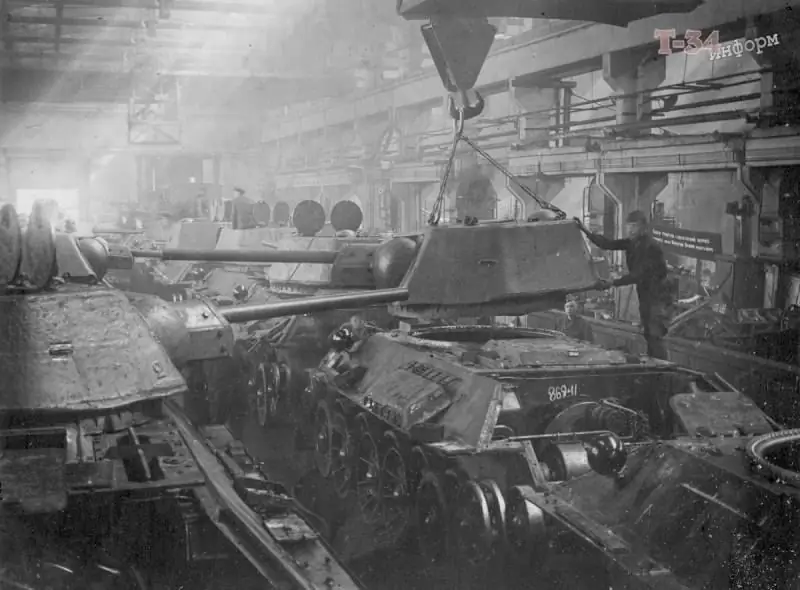

ควรสังเกตแยกต่างหากว่าอุตสาหกรรมรถถังประสบความสำเร็จในการรับมือกับตัวชี้วัดเชิงปริมาณของการผลิตรถหุ้มเกราะภายในกลางปี 1942 Uralmash นั้นเกินมาตรฐานการผลิตสำหรับรถถังเป็นประจำ และโรงงาน Kirov ใน Chelyabinsk ตั้งแต่เดือนมกราคมถึงมีนาคมเท่านั้น ทำให้การผลิตเครื่องยนต์ดีเซล V-2 เพิ่มขึ้นสี่เท่า

อัตราการเติบโตของการผลิตดังกล่าวส่วนใหญ่เกิดจากคุณภาพรถถังที่ลดลงอย่างมากจากสายการผลิต ตัวอย่างที่ชัดเจนคือ กองพลรถถังที่ 121 ซึ่งในระหว่างการโยน 250 กิโลเมตร สูญเสีย KV หนักครึ่งหนึ่งไปเนื่องจากการพังทลาย เกิดขึ้นในเดือนกุมภาพันธ์ พ.ศ. 2485 เป็นเวลานานหลังจากนั้น สถานการณ์ก็ไม่เปลี่ยนแปลงโดยพื้นฐาน ในฤดูใบไม้ร่วงปี 1942 รถถัง 84 KV ได้รับการตรวจสอบ ซึ่งผิดปกติด้วยเหตุผลทางเทคนิค ซึ่งไม่ได้ผล 15 ชั่วโมงของรถจักรยานยนต์ ส่วนใหญ่มักมีมอเตอร์ที่ชำรุด กระปุกเกียร์ที่ชำรุด ลูกกลิ้งชำรุด สามเท่าที่ใช้งานไม่ได้และข้อบกพร่องเล็กๆ น้อยๆ มากมาย ในฤดูร้อนปี 1942 รถถัง T-34 มากถึง 35% สูญเสียไป ไม่ได้เกิดจากการโดนกระสุนของข้าศึกหรือระเบิดโดยทุ่นระเบิด แต่เนื่องจากความล้มเหลวของส่วนประกอบและส่วนประกอบ (ส่วนใหญ่เป็นเครื่องยนต์) นิกิตา เมลนิคอฟในงานของเขาแนะนำว่าการสูญเสียบางส่วนอาจเป็นผลมาจากคุณสมบัติของลูกเรือในระดับต่ำ แต่ถึงแม้จะคำนึงถึงสิ่งนี้ เปอร์เซ็นต์ของการสูญเสียจากการไม่สู้รบก็สูงเกินไป อย่างไรก็ตาม ความผิดปกติดังกล่าวของ KV และ T-34 สามารถกำจัดได้ในภาคสนาม บางครั้งเพียงแค่เปลี่ยนยูนิตหรือชุดประกอบ แต่มันไร้ประโยชน์ที่จะต่อสู้กับคุณภาพเกราะที่ไม่น่าพอใจบน T-34 ที่ด้านหน้า - ตัวรถหุ้มเกราะนั้นทำจากเหล็กที่มีความหนืดต่ำ ซึ่งเมื่อโดนกระสุนของศัตรูทำให้เกิดการแตกร้าว การหลุดลอกและการหลุดร่อน บ่อยครั้ง รอยแตกเกิดขึ้นบนเครื่องจักรใหม่ ซึ่งลดโอกาสของลูกเรืออย่างมากที่จะได้ผลลัพธ์ที่ดี เมื่อกระสุนเยอรมันชนกับรอยร้าวหรือบริเวณเกราะที่อยู่ติดกัน

การแจ้งเตือนครั้งแรกเกี่ยวกับการมาถึงของ T-34 ที่มีรอยร้าวในเดือนพฤษภาคม 1942: โรงงาน # 183 ได้รับการอ้างสิทธิ์สำหรับรถยนต์ 13 คันในเดือนนั้น สำหรับ 38 รถถังในเดือนมิถุนายน และสำหรับ T-34 เจ็ดสิบสองลำในสิบวันแรกของ กรกฎาคม…. รัฐบาลไม่สามารถนิ่งเฉยในกรณีนี้ และในวันที่ 5 มิถุนายน คณะกรรมการป้องกันประเทศได้มีมติ "ในการปรับปรุงรถถัง T-34"ในเวลาเดียวกัน สำนักงานอัยการของสหภาพโซเวียตได้รับคำสั่งให้ตรวจสอบสาเหตุของการลดลงของคุณภาพของรถถัง

ในระหว่างการทำงาน ผู้ตรวจสอบพบข้อเท็จจริงมากมายเกี่ยวกับการขโมยผลิตภัณฑ์จากอาหารของพนักงานในองค์กรอุตสาหกรรมรถถัง คนงานในโรงงานขาดสารอาหาร ตัวอย่างหนึ่งของทัศนคติแบบนักล่าดังกล่าวมีให้ในชุดเอกสารเกี่ยวกับไอแซก ซอลต์สมัน ผู้นำโรงงานผลิตรถถังที่มีการโต้เถียงกันมากที่สุด

ในบรรดาสถานประกอบการที่ "แยกแยะตัวเอง" ในการผลิต T-34s ที่ชำรุดโรงงานที่มีชื่อเสียงใน Nizhny Tagil เกิดขึ้นเป็นอันดับแรก นอกจากนี้ จุดสูงสุดในการเปิดตัวผลิตภัณฑ์ที่มีข้อบกพร่องลดลงในช่วงเวลาที่เป็นผู้นำของ Zaltsman ดังกล่าว อย่างไรก็ตามผู้อำนวยการขององค์กรอย่างที่เราจำได้ไม่ได้ลดระดับ แต่ได้รับการแต่งตั้งผู้บังคับการตำรวจของอุตสาหกรรมรถถังทันที เห็นได้ชัดว่าทางการตัดสินใจที่จะตำหนิระดับสูงสุดของ Vyacheslav Aleksandrovich Malyshev ผู้บังคับการตำรวจคนที่ 1 ของอุตสาหกรรมรถถังของสหภาพโซเวียต จริงอยู่ ความสงบสุขเกิดขึ้นในอีกหนึ่งปีต่อมา ในฤดูร้อนปี 2486 Malyshev ถูกแทนที่ด้วยผู้บัญชาการของผู้คนอีกครั้ง ซึ่งเขาเก็บไว้จนกระทั่งสิ้นสุดสงคราม

สำนักงานอัยการในระหว่างการทำงานในสถานประกอบการอพยพของอุตสาหกรรมรถถังนอกเหนือจากการดำรงอยู่ของคนงานในโรงงานที่อดอยากครึ่งหนึ่งเผยให้เห็นปัญหาอื่นของคุณภาพรถถังที่ไม่น่าพอใจซึ่งเป็นการละเมิดวงจรการผลิตอย่างร้ายแรง

ลดความซับซ้อนด้วยค่าใช้จ่ายของคุณภาพ

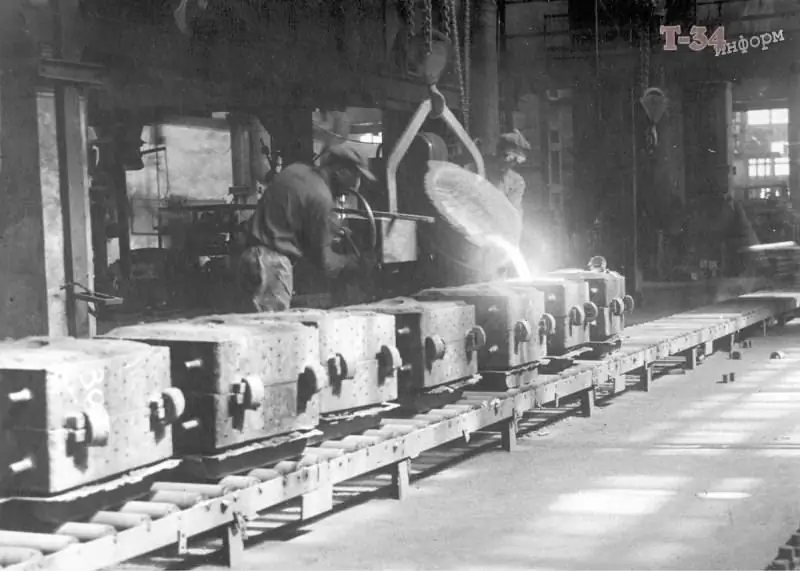

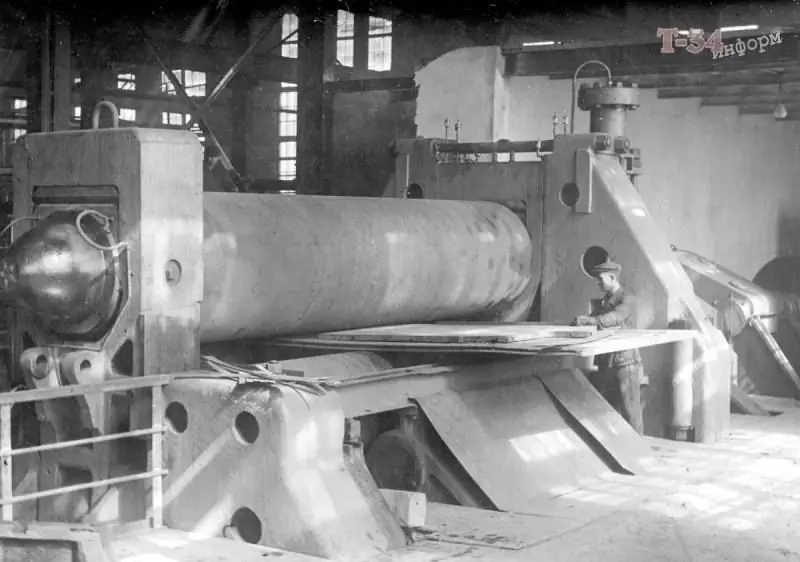

อย่างที่คุณทราบโรงงาน Mariupol ที่ตั้งชื่อตาม Ilyich ไม่สามารถป้องกันได้ แต่กลับตกอยู่ในมือของศัตรูและมีอุปกรณ์เทคโนโลยีจำนวนมากที่พวกเขาไม่สามารถอพยพได้ เป็นองค์กรนี้ (แห่งเดียวในประเทศ) ที่สามารถผลิตตัวถังหุ้มเกราะเต็มรูปแบบสำหรับ T-34 ได้ตามมาตรฐานทั้งหมด ในเทือกเขาอูราลไม่มีโรงงานแห่งเดียวที่สามารถเสนอสิ่งนี้ได้ ดังนั้นทีมวิจัยของ Armored Institute (TsNII-48) จึงเริ่มปรับแนวปฏิบัติของ Mariupol ให้เข้ากับความเป็นจริงของโรงงานที่อพยพ สำหรับการผลิตชุดเกราะคุณภาพสูงในปริมาณที่ GKO ต้องการนั้น เตาเผาความร้อนขาดแคลนอย่างฉับพลัน ดังนั้นสถาบันจึงพัฒนาวงจรการชุบแข็งชิ้นส่วนเกราะใหม่ ใน Mariupol แผ่นเกราะแรกไปชุบแข็ง จากนั้นไปพักร้อน แล้วก็ชุบแข็งอีกครั้ง ในที่สุด วันหยุดต่ำก็ตามมา เพื่อเพิ่มความเร็วในการผลิต การชุบแข็งครั้งแรกถูกยกเลิกในขั้นต้น จากนั้นจึงใช้อุณหภูมิที่สูง ซึ่งส่งผลกระทบโดยตรงต่อความเหนียวของเหล็กชุดเกราะ และลดโอกาสเกิดการแตกร้าว นอกจากนี้ ในบรรดามาตรการที่จำเป็น ตามที่ผู้เชี่ยวชาญของ Armour Institute ระบุข้อกำหนดคือการโหลดแผ่นเกราะสี่หรือห้าแถวทันทีในเตาเผาความร้อน โดยธรรมชาติแล้วสิ่งนี้กลับกลายเป็นว่าเร็วกว่ามาก แต่คุณภาพสุดท้ายของแผ่นพื้นต่างกันมาก สิ่งที่น่าสนใจคือ สถาบัน Armored Institute ได้ตัดสินใจยกเลิกขั้นตอนการแบ่งเบาบรรเทาต่ำ ซึ่งช่วยลดแรงเค้นตกค้างของโลหะ ซึ่งก็ไม่ส่งผลกระทบในทางลบต่อการเกิดรอยแตกอีกต่อไป

คุณไม่สามารถตัดเหล็กชุบแข็งด้วยเครื่องตัดแก๊สได้ - ทุกคนรู้จักวิทยานิพนธ์นี้ แต่ความเป็นจริงของการผลิตตัวถังหุ้มเกราะ T-34 บังคับให้หันไปใช้วิธีที่ไม่เป็นที่นิยมนี้ ประเด็นอยู่ที่เหล็ก 8C ซึ่งขยายตัวหลังจากการดับ และแน่นอนว่าสิ่งนี้ทำให้คนงานในโรงงานต้องตัดมันด้วยหัวเผาที่มีอุณหภูมิสูง จุดแข็งของเกราะในพื้นที่ตัดหายไป

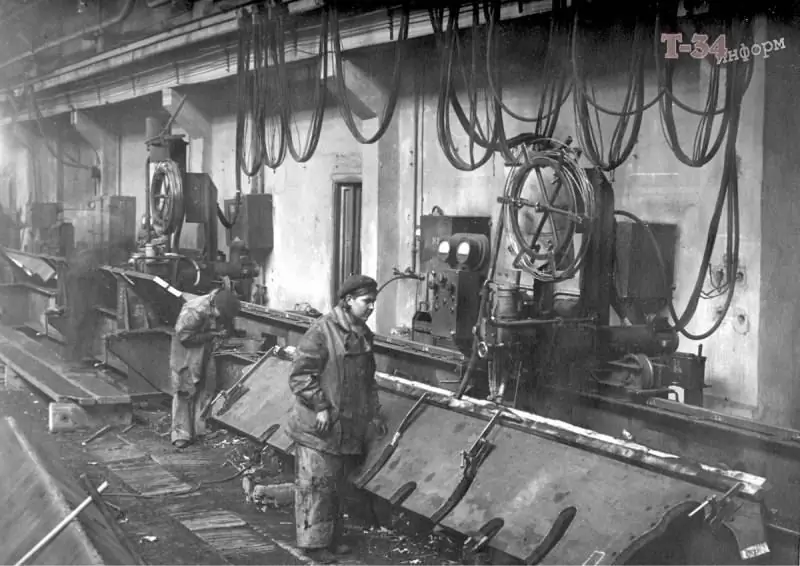

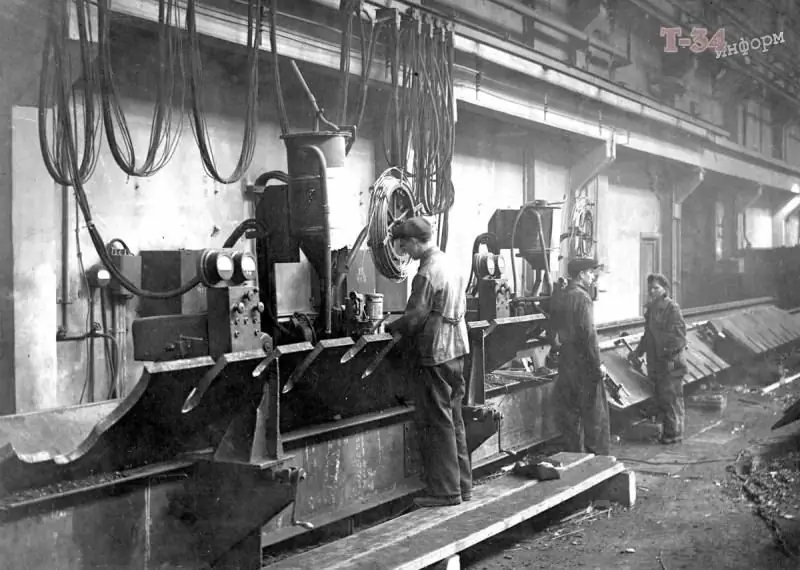

ไม่คุ้มที่จะโต้แย้งว่าคำแนะนำในการปรับปรุงกระบวนการผลิตเป็นเพียงแง่ลบต่อคุณภาพของชุดเกราะเท่านั้น ดังนั้น นวัตกรรมที่แท้จริงในการประกอบตัวถังของรถถัง T-34 คือการเชื่อมแผ่นเกราะ "ในหนาม" แทนที่จะเป็น "ในล็อค" แบบเก่าและ "หนึ่งในสี่" ตอนนี้ส่วนการผสมพันธุ์ไม่ได้ตัดเข้าหากัน แต่ทับซ้อนกันบางส่วน การตัดสินใจครั้งนี้เท่านั้นที่ลดปริมาณชั่วโมงเครื่องจักรต่อเคสจาก 198.9 เป็น 36 อย่างจริงจัง

ซัพพลายเออร์หลักของแผ่นเหล็กที่มีข้อบกพร่องสำหรับโรงงานที่ผลิต T-34 คือโรงงาน Novo-Tagil ของคณะกรรมการ People's Commissariat of Ferrous Metalurgy ในตอนแรก เขาถูกขัดจังหวะด้วยเสบียงจากโรงงานมาริอูพล และเมื่อเขาเปลี่ยนไปใช้ของตัวเอง ก็มีข้อร้องเรียนมากมายที่มาจากด้านหน้าและจากโรงงานโดยเฉพาะอย่างยิ่งในองค์ประกอบของเกราะ 8C จากองค์กรนี้มีความคลาดเคลื่อนอย่างรุนแรงกับข้อกำหนดทางเทคนิค (TU) ในเนื้อหาของคาร์บอนฟอสฟอรัสและซิลิกอน โดยทั่วไปมีปัญหากับ TU ผู้แทนราษฎรแห่งโลหะผสมเหล็กไม่เห็นด้วยที่จะคงไว้ซึ่ง TU ตามมาตรฐานมาริอูปอล โดยเฉพาะอย่างยิ่ง ฟอสฟอรัส ไม่ควรเกิน 0.035% ในช่วงต้นเดือนพฤศจิกายน พ.ศ. 2484 Ivan Tevosyan ผู้บังคับการตำรวจของ People's Commissar ได้อนุมัติมาตรฐานใหม่สำหรับฟอสฟอรัสซึ่งเพิ่มเนื้อหาที่เป็นไปได้เป็น 0.04% และจาก 4 เมษายนเป็น 0.045% เป็นที่น่าสังเกตว่านักประวัติศาสตร์ยังไม่มีความเห็นเป็นเอกฉันท์ในเรื่องนี้ ซึ่งเป็นปัจจัยสำคัญในคุณภาพของเหล็กหุ้มเกราะ โดยเฉพาะอย่างยิ่ง Nikita Melnikov กล่าวว่าโรงงาน Novo-Tagil ตรงกันข้ามเมื่อกลางปี 2485 ลดสัดส่วนของฟอสฟอรัสจาก 0, 029% เป็น 0, 024% ดูเหมือนว่านักวิทยาศาสตร์หลายคนจะพบสาเหตุที่แตกต่างกันสำหรับการปรากฏตัวของ T-34 ที่ชำรุดที่ด้านหน้า อย่างไรก็ตาม บางครั้งบรรทัดฐานที่ระบุสำหรับเนื้อหาขององค์ประกอบทางเคมีในองค์ประกอบของเหล็กก็ไม่ได้ถูกสังเกต เป็นเรื่องยากสำหรับโรงงานที่จะสร้างความสม่ำเสมออย่างเรียบง่ายของผลิตภัณฑ์รีดที่จัดหาให้ สำนักงานอัยการยังเปิดเผยว่าที่สถานประกอบการของโลหะผสมเหล็กในเตาเผาแบบเปิด เหล็กหุ้มเกราะนั้น "ยังไม่สุก" - แทนที่จะเป็น 15-18 ชั่วโมงในความเป็นจริงไม่เกิน 14 ชั่วโมง

เมื่อข้อมูลเกี่ยวกับสาเหตุของการแตกร้าวบนตัวถัง T-34 ถึงโมโลตอฟ ผู้แทนราษฎรของโลหะผสมเหล็กและอุตสาหกรรมรถถังก็เริ่มเปลี่ยนความรับผิดชอบซึ่งกันและกัน ประการหนึ่ง เหตุผลหลักคือมีปริมาณฟอสฟอรัสสูงในแผ่นเกราะ อีกประการหนึ่งคือการละเมิดเทคโนโลยีการผลิตตัวถังที่โรงงานรถถังอย่างร้ายแรง

เป็นผลให้ TsNII-48 มีส่วนร่วมในงานต่อสู้กับรอยแตกบน T-34 (แม้ว่าเขาจะมีความผิดทางอ้อมในการปรากฏตัวของพวกเขา) ชุดของมาตรการที่เสนอโดยสถาบันเมื่อปลายปี 2486 ทำให้สามารถขจัดความคิดเห็นบางส่วนได้ และการปรับปรุงคุณภาพการผลิตเหล็กในสถานประกอบการด้านโลหกรรมเหล็กทำให้สามารถลดสัดส่วนการคัดแยกจาก 56, 25% ในปี 1942 เป็น 13, 30% ในปี 1945 สถานประกอบการไม่ถึงระดับเกือบ 100% จนกว่าจะสิ้นสุดสงคราม