- ผู้เขียน Matthew Elmers [email protected].

- Public 2023-12-16 22:37.

- แก้ไขล่าสุด 2025-01-24 09:37.

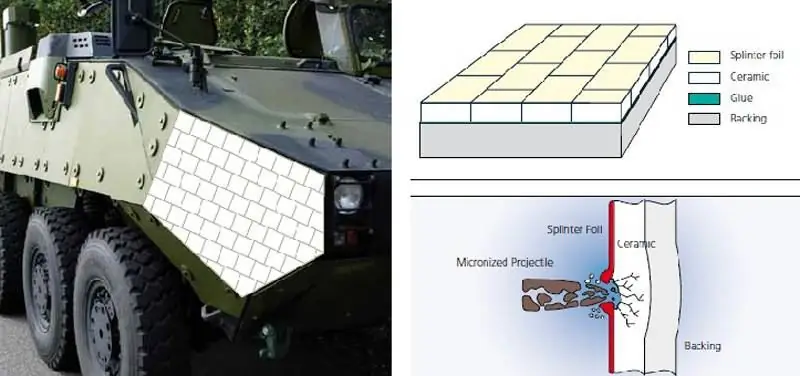

ยานเกราะทหารมักทำจากเหล็กเกราะที่หนัก ราคาแพง แต่มีความแข็งแรงสูง วัสดุคอมโพสิตเซรามิกสมัยใหม่มีการใช้กันมากขึ้นในการป้องกันแบบไม่มีแบริ่งสำหรับยานเกราะต่อสู้ ข้อได้เปรียบหลักของวัสดุดังกล่าวคือต้นทุนที่ต่ำลงอย่างมาก การป้องกันที่ดีขึ้น และการลดน้ำหนักลงมากกว่าครึ่ง พิจารณาวัสดุเซรามิกพื้นฐานสมัยใหม่ที่ใช้ในปัจจุบันสำหรับการป้องกันขีปนาวุธ

เนื่องจากความสามารถในการทนต่ออุณหภูมิที่สูงมาก สูงกว่าโลหะ ความแข็ง ความแข็งแรงจำเพาะสูงสุดและความแข็งจำเพาะ เซรามิกจึงถูกนำมาใช้กันอย่างแพร่หลายสำหรับการผลิตวัสดุบุผิวสำหรับเครื่องยนต์ ส่วนประกอบจรวด คมตัดของเครื่องมือ โปร่งใสพิเศษและ โล่ทึบแสงซึ่งแน่นอนว่าเป็นหนึ่งในพื้นที่สำคัญสำหรับการพัฒนาระบบทหาร อย่างไรก็ตาม ในอนาคต ขอบเขตของการใช้งานควรขยายออกไปอย่างมาก เนื่องจากภายในกรอบของการวิจัยและพัฒนาที่ดำเนินการในหลายประเทศทั่วโลก วิธีการใหม่ๆ ในการเพิ่มความเป็นพลาสติก การต้านทานการแตกร้าว และคุณสมบัติทางกลอื่นๆ ที่พึงประสงค์กำลังถูกค้นหาโดย การรวมฐานเซรามิกกับเส้นใยเสริมแรงในเซรามิกเมทริกซ์ที่เรียกว่า วัสดุคอมโพสิต (KMKM) นอกจากนี้ เทคโนโลยีการผลิตใหม่ ๆ จะช่วยให้สามารถผลิตผลิตภัณฑ์โปร่งใสคุณภาพสูงที่ทนทานมากซึ่งมีรูปร่างซับซ้อนและขนาดใหญ่จากวัสดุที่ส่งคลื่นที่มองเห็นได้และอินฟราเรด นอกจากนี้ การสร้างโครงสร้างใหม่โดยใช้นาโนเทคโนโลยีจะทำให้ได้วัสดุที่ทนทานและน้ำหนักเบา ทนความร้อนสูง ทนทานต่อสารเคมี และในขณะเดียวกันก็เป็นวัสดุที่แทบจะทำลายไม่ได้ การรวมกันของคุณสมบัตินี้ถือว่าไม่เกิดร่วมกันและน่าสนใจมากสำหรับการใช้งานทางทหาร

วัสดุคอมโพสิตเซรามิก-เมทริกซ์ (KMKM)

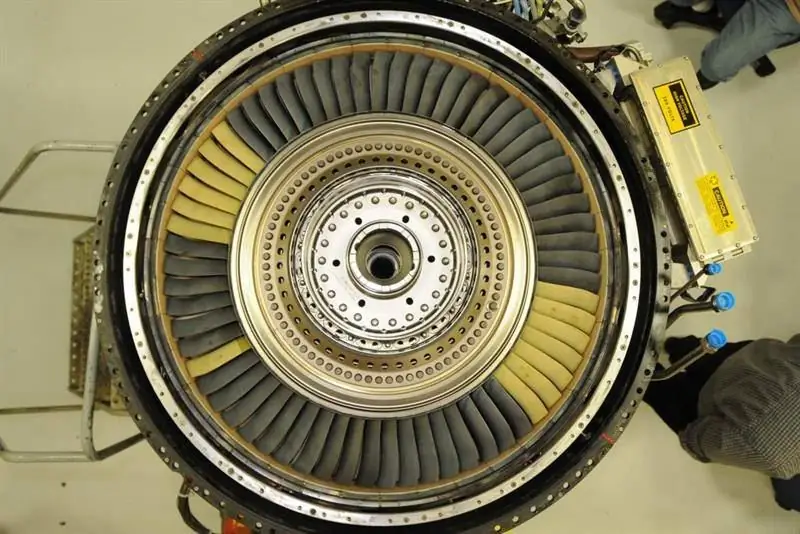

เช่นเดียวกับพอลิเมอร์แอนะล็อก CMC ประกอบด้วยสารฐานที่เรียกว่าเมทริกซ์และสารตัวเติมเสริมแรงซึ่งเป็นอนุภาคหรือเส้นใยของวัสดุอื่น เส้นใยสามารถต่อเนื่องหรือแยกกัน วางแบบสุ่ม วางในมุมที่แม่นยำ พันกันในลักษณะพิเศษเพื่อเพิ่มความแข็งแรงและความแข็งในทิศทางที่กำหนด หรือกระจายอย่างสม่ำเสมอในทุกทิศทาง อย่างไรก็ตาม ไม่ว่าวัสดุหรือการวางแนวของเส้นใยจะเป็นอย่างไร พันธะระหว่างเมทริกซ์และส่วนประกอบเสริมแรงมีความสำคัญต่อคุณสมบัติของวัสดุ เนื่องจากโพลีเมอร์มีความแข็งน้อยกว่าวัสดุที่เสริมความแข็งแรง ดังนั้นพันธะระหว่างเมทริกซ์กับเส้นใยจึงมักจะแข็งแรงพอที่จะทำให้วัสดุต้านทานการดัดงอได้โดยรวม อย่างไรก็ตาม ในกรณีของ CMCM เมทริกซ์จะแข็งกว่าเส้นใยเสริมแรง ดังนั้นแรงยึดเหนี่ยวที่ปรับให้เหมาะสมในทำนองเดียวกันเพื่อให้เส้นใยและเมทริกซ์แยกส่วนเล็กน้อย ช่วยดูดซับพลังงานกระแทก เช่น และป้องกันการพัฒนาของรอยแตก ที่มิเช่นนั้นจะนำไปสู่การทำลายล้างและการแตกแยกที่เปราะบาง สิ่งนี้ทำให้ CMCM มีความหนืดมากขึ้นเมื่อเปรียบเทียบกับเซรามิกบริสุทธิ์ และนี่คือคุณสมบัติที่สำคัญที่สุดของคุณสมบัติของชิ้นส่วนที่เคลื่อนไหวที่รับน้ำหนักสูง เช่น ชิ้นส่วนของเครื่องยนต์ไอพ่น

ใบพัดเทอร์ไบน์น้ำหนักเบาและร้อน

ในเดือนกุมภาพันธ์ พ.ศ. 2558 GE Aviation ได้ประกาศความสำเร็จในการทดลองกับสิ่งที่เรียกว่า "ชุด CMC แบบไม่คงที่ชุดแรกของโลกสำหรับเครื่องยนต์อากาศยาน" แม้ว่าบริษัทจะไม่เปิดเผยวัสดุที่ใช้สำหรับเมทริกซ์และวัสดุเสริมแรงก็ตาม เรากำลังพูดถึงใบพัดกังหันแรงดันต่ำในแบบจำลองทดลองของเครื่องยนต์เทอร์โบแฟน F414 ซึ่งการพัฒนานี้มีจุดประสงค์เพื่อให้การยืนยันเพิ่มเติมเกี่ยวกับการปฏิบัติตามข้อกำหนดของวัสดุตามข้อกำหนดที่ประกาศไว้สำหรับการทำงานที่รับแรงกระแทกสูง กิจกรรมนี้เป็นส่วนหนึ่งของโปรแกรมสาธิตเทคโนโลยี Adaptive Engine Technology Demonstrator (AETD) Next Generation Self-Adaptive Engine Demonstration Program ซึ่ง GE กำลังร่วมมือกับห้องปฏิบัติการวิจัยกองทัพอากาศสหรัฐฯ จุดมุ่งหมายของโครงการ AETD คือการจัดหาเทคโนโลยีหลักที่สามารถนำไปใช้ในเครื่องยนต์ของเครื่องบินขับไล่รุ่นที่ 6 และจะเริ่มในกลางปี 2020 ในเครื่องยนต์ของเครื่องบินรุ่นที่ห้า เช่น F-35 เครื่องยนต์แบบปรับได้จะสามารถปรับแรงดันที่เพิ่มขึ้นและอัตราส่วนบายพาสในการบิน เพื่อให้ได้แรงขับสูงสุดในระหว่างการบินขึ้นและในการต่อสู้ หรือประสิทธิภาพการใช้เชื้อเพลิงสูงสุดในโหมดการบินล่องเรือ

บริษัทเน้นย้ำว่าการนำชิ้นส่วนที่หมุนได้จาก CMC มาใช้ในชิ้นส่วนที่ "ร้อนแรงที่สุดและบรรทุกหนักที่สุด" ของเครื่องยนต์ไอพ่นแสดงถึงความก้าวหน้าครั้งสำคัญ เนื่องจากก่อนหน้านี้เทคโนโลยีอนุญาตให้ใช้ CMC สำหรับการผลิตชิ้นส่วนที่อยู่นิ่งเท่านั้น เช่น ผ้าห่อศพกังหันแรงดันสูง ในระหว่างการทดสอบ ใบพัดกังหัน KMKM ในเครื่องยนต์ F414 ผ่าน 500 รอบ ตั้งแต่ความเร็วรอบเดินเบาไปจนถึงแรงขับขึ้นและถอยกลับ

ใบพัดกังหันมีน้ำหนักเบากว่าใบมีดโลหะผสมนิกเกิลทั่วไปมาก ซึ่งทำให้แผ่นโลหะที่ติดนั้นเล็กลงและเบากว่ามาก บริษัท กล่าว

“การเปลี่ยนจากโลหะผสมนิกเกิลเป็นเซรามิกที่หมุนได้ภายในเครื่องยนต์เป็นการก้าวกระโดดครั้งใหญ่อย่างแท้จริง แต่มันเป็นกลไกที่บริสุทธิ์” Jonathan Blank หัวหน้า CMC และสารยึดเกาะโพลีเมอร์ของ GE Aviation กล่าว - ใบมีดที่เบากว่าจะสร้างแรงเหวี่ยงหนีศูนย์น้อยลง ซึ่งหมายความว่าคุณสามารถลดขนาดดิสก์ แบริ่ง และส่วนอื่นๆ ได้ KMKM ทำให้สามารถเปลี่ยนแปลงการออกแบบเครื่องยนต์เจ็ทได้”

เป้าหมายของโครงการ AETD คือการลดการใช้เชื้อเพลิงจำเพาะลง 25% เพิ่มระยะการบินมากกว่า 30% และเพิ่มแรงขับสูงสุด 10% เมื่อเทียบกับเครื่องบินขับไล่รุ่นที่ 5 ที่ก้าวหน้าที่สุด Dan McCormick ผู้จัดการโครงการ Advanced Combat Engine Program ของ GE Aviation กล่าวว่าหนึ่งในความท้าทายที่ใหญ่ที่สุดในการย้ายจากส่วนประกอบ CMC แบบคงที่ไปเป็นส่วนประกอบที่หมุนได้คือสนามความเครียดที่พวกเขาต้องดำเนินการ ในเวลาเดียวกัน เขาเสริมว่าการทดสอบเครื่องยนต์ F414 ให้ผลลัพธ์ที่สำคัญซึ่งจะนำไปใช้ในเครื่องยนต์วงจรแบบปรับได้ “ใบพัดกังหัน CMC แรงดันต่ำมีน้ำหนักน้อยกว่าใบมีดโลหะถึงสามเท่า นอกจากนี้ ในโหมดประหยัดที่สอง ไม่จำเป็นต้องทำให้ใบมีด CMC เย็นด้วยอากาศ ตอนนี้ใบมีดจะมีประสิทธิภาพตามหลักอากาศพลศาสตร์มากขึ้น เนื่องจากไม่จำเป็นต้องสูบลมเย็นทั้งหมดผ่านเข้าไป"

วัสดุ KMKM ซึ่งบริษัทกล่าวว่าได้ลงทุนไปแล้วกว่าพันล้านดอลลาร์นับตั้งแต่เริ่มดำเนินการในช่วงต้นทศวรรษ 90 สามารถทนต่ออุณหภูมิที่สูงกว่าโลหะผสมนิกเกิลแบบดั้งเดิมหลายร้อยองศา และโดดเด่นด้วยการเสริมแรงด้วยเส้นใยซิลิกอนคาร์ไบด์ในเมทริกซ์เซรามิก., ซึ่งเพิ่มแรงกระแทกและความต้านทานการแตกร้าว.

ดูเหมือนว่า GE จะทำงานอย่างหนักกับใบพัดกังหันเหล่านี้ แท้จริงแล้ว คุณสมบัติทางกลบางอย่างของ KMKM นั้นค่อนข้างเจียมเนื้อเจียมตัวมากตัวอย่างเช่น ความต้านทานแรงดึงเทียบได้กับความต้านทานแรงดึงของทองแดงและโลหะผสมอะลูมิเนียมราคาถูก ซึ่งไม่ดีนักสำหรับชิ้นส่วนที่ต้องรับแรงเหวี่ยงหนีศูนย์กลางขนาดใหญ่ นอกจากนี้ พวกมันแสดงความเครียดต่ำที่จุดขาด กล่าวคือ พวกมันจะยืดออกเล็กน้อยเมื่อขาด อย่างไรก็ตาม ข้อบกพร่องเหล่านี้ดูเหมือนจะเอาชนะได้ และวัสดุที่มีน้ำหนักเบาเหล่านี้มีส่วนสำคัญอย่างยิ่งต่อชัยชนะของเทคโนโลยีใหม่

เกราะแบบโมดูลาร์ด้วยนาโนเซรามิกสำหรับรถถัง LEOPARD 2

ผลงานเกราะคอมโพสิต

แม้ว่าเทคโนโลยีการป้องกัน ซึ่งเป็นการผสมผสานระหว่างชั้นของโลหะ คอมโพสิตพอลิเมอร์เสริมเส้นใยและเซรามิก เป็นที่ยอมรับกันดี อุตสาหกรรมยังคงพัฒนาวัสดุคอมโพสิตที่ซับซ้อนมากขึ้นเรื่อยๆ แต่รายละเอียดจำนวนมากของกระบวนการนี้ถูกซ่อนไว้อย่างระมัดระวัง Morgan Advanced Materials เป็นที่รู้จักกันดีในภาคสนาม โดยประกาศรางวัลที่งานประชุม Armored Vehicles XV ในลอนดอนเมื่อปีที่แล้วสำหรับเทคโนโลยีการป้องกัน SAMAS ตามที่ Morgan กล่าว การป้องกัน SAMAS ที่ใช้กันอย่างแพร่หลายในยานพาหนะของ British Army เป็นวัสดุคอมโพสิตที่เสริมด้วยวัสดุต่างๆ เช่น S-2 Glass, E-Glass, อะรามิดและโพลิเอทิลีน จากนั้นสร้างเป็นแผ่นและบ่มภายใต้แรงดันสูง: “เส้นใยสามารถรวมกันได้ ด้วยวัสดุเซรามิก-โลหะแบบไฮบริด เพื่อตอบสนองความต้องการด้านการออกแบบและประสิทธิภาพพิเศษ"

ตามคำกล่าวของ Morgan เกราะ SAMAS ที่มีความหนารวม 25 มม. ซึ่งใช้สำหรับการผลิตแคปซูลป้องกันของลูกเรือ สามารถลดน้ำหนักของยานเกราะป้องกันแสงได้มากกว่า 1,000 กก. เมื่อเทียบกับรถที่มีแคปซูลเหล็ก ประโยชน์อื่นๆ ได้แก่ การซ่อมแซมที่ง่ายขึ้นโดยมีความหนาน้อยกว่า 5 มม. และคุณสมบัติซับในของวัสดุนี้

ความคืบหน้าของนิลอย่างชัดเจน

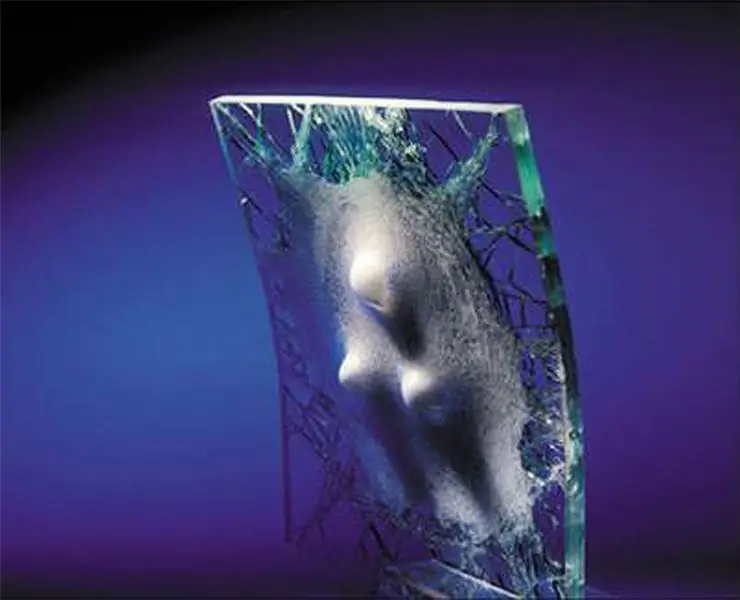

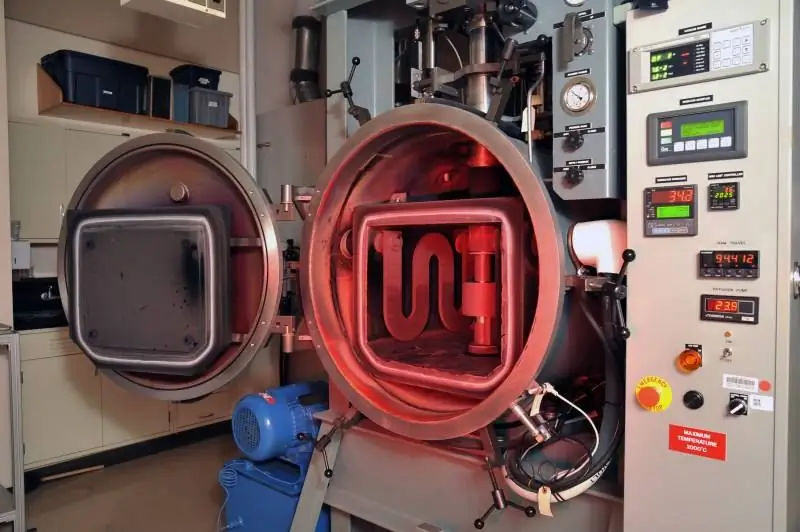

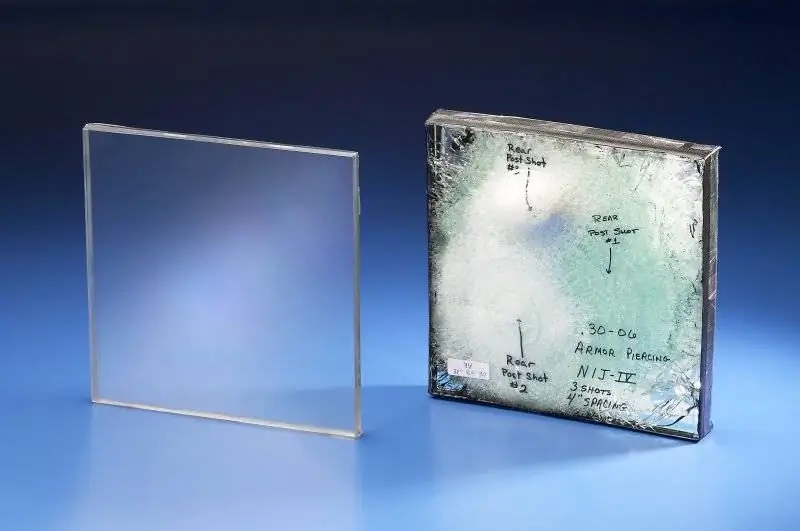

จากข้อมูลของห้องปฏิบัติการวิจัยของกองทัพเรือสหรัฐฯ การพัฒนาและการผลิตวัสดุโปร่งใสจากแมกนีเซียมอะลูมิเนียมออกไซด์ (MgAI2O4) หรือที่เรียกรวมกันว่านิลเทียมกำลังเฟื่องฟู สปิเนลเป็นที่รู้จักกันดีมานานแล้ว ไม่เพียงแต่ความแข็งแกร่งเท่านั้น - นิลหนา 0.25 "มีลักษณะขีปนาวุธเหมือนกันกับกระจกกันกระสุน 2.5" แต่ยังมีความยากในการผลิตชิ้นส่วนขนาดใหญ่ที่มีความโปร่งใสสม่ำเสมอ อย่างไรก็ตาม นักวิทยาศาสตร์กลุ่มหนึ่งจากห้องปฏิบัติการนี้ได้คิดค้นกระบวนการใหม่สำหรับการเผาผนึกที่อุณหภูมิต่ำในสุญญากาศ ซึ่งช่วยให้คุณได้ชิ้นส่วนที่มีขนาดจำกัดด้วยขนาดของแท่นพิมพ์เท่านั้น นี่เป็นความก้าวหน้าครั้งสำคัญเมื่อเทียบกับกระบวนการผลิตก่อนหน้านี้ ซึ่งเริ่มต้นด้วยกระบวนการหลอมผงดั้งเดิมในเบ้าหลอมที่หลอมละลาย

ความลับประการหนึ่งของกระบวนการใหม่นี้คือการกระจายตัวของสารเติมแต่งการเผาลิเธียมฟลูออไรด์ (LiF) ที่สม่ำเสมอ ซึ่งจะหลอมและหล่อลื่นเมล็ดสปิเนลเพื่อให้สามารถกระจายอย่างสม่ำเสมอระหว่างการเผาผนึก ห้องปฏิบัติการได้พัฒนาวิธีการเคลือบอนุภาคสปิเนลอย่างสม่ำเสมอด้วยลิเธียมฟลูออไรด์และผงสปิเนลแทนการผสมแบบแห้ง สิ่งนี้ช่วยให้คุณลดการใช้ LiF ได้อย่างมากและเพิ่มการส่องผ่านของแสงได้มากถึง 99% ของค่าตามทฤษฎีในพื้นที่ที่มองเห็นได้และอินฟราเรดกลางของสเปกตรัม (0.4-5 ไมครอน)

กระบวนการใหม่นี้ทำให้สามารถผลิตเลนส์ในรูปทรงต่างๆ ได้ รวมถึงแผ่นที่พอดีกับปีกของเครื่องบินหรือโดรน ได้รับอนุญาตจากบริษัทที่ไม่มีชื่อ การใช้งานที่เป็นไปได้สำหรับสปิเนล ได้แก่ กระจกหุ้มเกราะที่มีน้ำหนักน้อยกว่าครึ่งหนึ่งของมวลแก้วที่มีอยู่ หน้ากากป้องกันสำหรับทหาร เลนส์สำหรับเลเซอร์ยุคหน้า และแว่นตาเซ็นเซอร์มัลติสเปกตรัม ในการผลิตจำนวนมาก เช่น แว่นตากันการแตกสำหรับสมาร์ทโฟนและแท็บเล็ต ต้นทุนของผลิตภัณฑ์นิลจะลดลงอย่างมาก

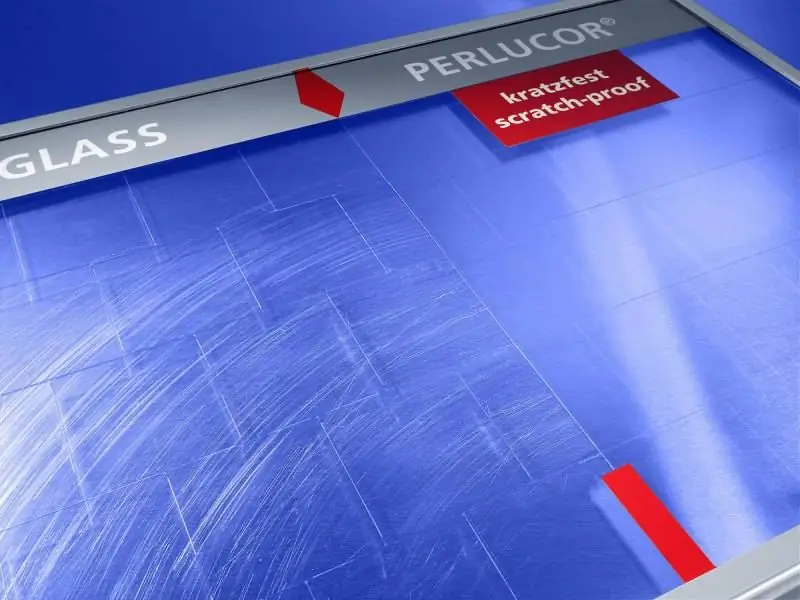

PERLUCOR - ก้าวใหม่ของระบบป้องกันกระสุนและการสึกหรอ

CeramTec-ETEC ได้พัฒนาเซรามิกโปร่งแสง PERLUCOR เมื่อไม่กี่ปีที่ผ่านมา โดยมีแนวโน้มที่ดีสำหรับการใช้งานด้านการป้องกันประเทศและพลเรือน คุณสมบัติทางกายภาพ เคมี และทางกลที่ยอดเยี่ยมของ PERLUCOR เป็นเหตุผลหลักที่ทำให้การเข้าสู่ตลาดของวัสดุนี้ประสบความสำเร็จ

PERLUCOR มีความโปร่งใสสัมพัทธ์มากกว่า 90% แข็งแกร่งกว่าและแข็งกว่ากระจกธรรมดาสามถึงสี่เท่า ความต้านทานความร้อนของวัสดุนี้สูงกว่าประมาณสามเท่า ซึ่งช่วยให้สามารถใช้งานได้ที่อุณหภูมิสูงถึง 1600 ° C อีกด้วย มีความทนทานต่อสารเคมีสูงมาก ทำให้ใช้กับกรดและด่างเข้มข้นได้ PERLUCOR มีดัชนีการหักเหของแสงสูง (1, 72) ซึ่งทำให้สามารถผลิตวัตถุทางแสงและองค์ประกอบทางแสงของมิติขนาดเล็กได้ กล่าวคือ เพื่อให้ได้อุปกรณ์ที่มีกำลังขยายอันทรงพลัง ซึ่งไม่สามารถทำได้ด้วยโพลีเมอร์หรือแก้ว กระเบื้องเซรามิค PERLUCOR มีขนาดมาตรฐาน 90x90 มม. อย่างไรก็ตาม CeramTec-ETEC ได้พัฒนาเทคโนโลยีสำหรับการผลิตแผ่นที่มีรูปร่างซับซ้อนตามรูปแบบนี้ตามข้อกำหนดของลูกค้า ในกรณีพิเศษความหนาของแผงสามารถเป็นสิบของมิลลิเมตร แต่ตามกฎแล้วคือ 2-10 มม.

การพัฒนาระบบป้องกันที่โปร่งใสน้ำหนักเบาและบางลงสำหรับตลาดการป้องกันประเทศกำลังดำเนินไปอย่างรวดเร็ว การสนับสนุนที่สำคัญในกระบวนการนี้เกิดจากเซรามิกโปร่งใสของบริษัท SegamTes ซึ่งเป็นส่วนหนึ่งของระบบการป้องกันของผู้ผลิตหลายราย เมื่อทดสอบตาม STANAG 4569 หรือ APSD การลดน้ำหนักจะอยู่ที่ 30-60 เปอร์เซ็นต์

ในช่วงไม่กี่ปีที่ผ่านมา ทิศทางอื่นในการพัฒนาเทคโนโลยีที่พัฒนาโดย SegatTes-ETEC ได้เกิดขึ้นแล้ว กระจกรถยนต์ โดยเฉพาะอย่างยิ่งในพื้นที่ที่เป็นหินและทะเลทราย เช่น อัฟกานิสถาน มีแนวโน้มที่จะกระทบกับหินและรอยขีดข่วนจากการเคลื่อนไหวของใบปัดน้ำฝนบนกระจกหน้ารถที่มีทรายและฝุ่น อีกทั้งคุณสมบัติขีปนาวุธของแว่นตากันกระสุนที่ได้รับความเสียหายจากการโดนหินก็ลดลงด้วย ในระหว่างการสู้รบ ยานพาหนะที่กระจกได้รับความเสียหายจะต้องเผชิญกับความเสี่ยงที่ร้ายแรงและคาดเดาไม่ได้ SegamTes-ETEC ได้พัฒนาโซลูชันที่เป็นนวัตกรรมและเป็นต้นฉบับอย่างแท้จริงสำหรับการปกป้องกระจกจากการสึกหรอประเภทนี้ ชั้นบาง ๆ (<1 มม.) ของการเคลือบเซรามิก PERLUCOR บนพื้นผิวกระจกบังลมช่วยต้านทานความเสียหายดังกล่าวได้สำเร็จ การป้องกันนี้ยังเหมาะสำหรับอุปกรณ์เกี่ยวกับการมองเห็น เช่น กล้องโทรทรรศน์ เลนส์ อุปกรณ์อินฟราเรด และเซ็นเซอร์อื่นๆ เลนส์แบนและเลนส์โค้งที่ทำจากเซรามิกใส PERLUCOR ช่วยยืดอายุการใช้งานของอุปกรณ์ออพติคอลที่มีค่าสูงและละเอียดอ่อนนี้

CeramTec-ETEC ประสบความสำเร็จในการนำเสนอแผงประตูกระจกกันกระสุนและแผงป้องกันรอยขีดข่วนและหินที่งาน DSEI 2015 ในลอนดอน

นาโนเซรามิกที่ทนทานและยืดหยุ่น

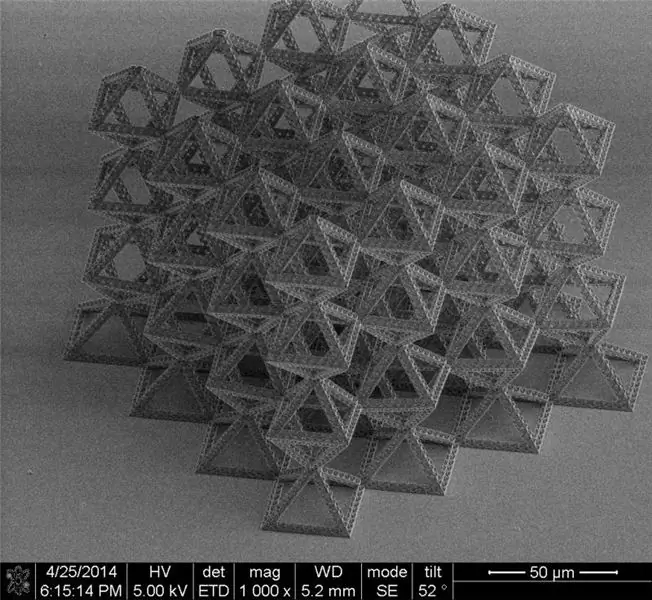

ความยืดหยุ่นและความยืดหยุ่นไม่ใช่คุณสมบัติที่มีอยู่ในเซรามิกส์ แต่ทีมนักวิทยาศาสตร์ที่นำโดยศาสตราจารย์ด้านวัสดุศาสตร์และกลศาสตร์ Julia Greer จาก California Institute of Technology ได้หยิบยกปัญหาขึ้นมา นักวิจัยอธิบายวัสดุชนิดใหม่นี้ว่าเป็น "นาโนแลตทิกส์เซรามิกสามมิติที่ทนทาน น้ำหนักเบา และนำกลับมาใช้ใหม่ได้" อย่างไรก็ตาม นี่เป็นชื่อเดียวกันสำหรับบทความที่ตีพิมพ์โดยเกรียร์และนักเรียนของเธอในวารสารทางวิทยาศาสตร์เมื่อสองสามปีก่อน

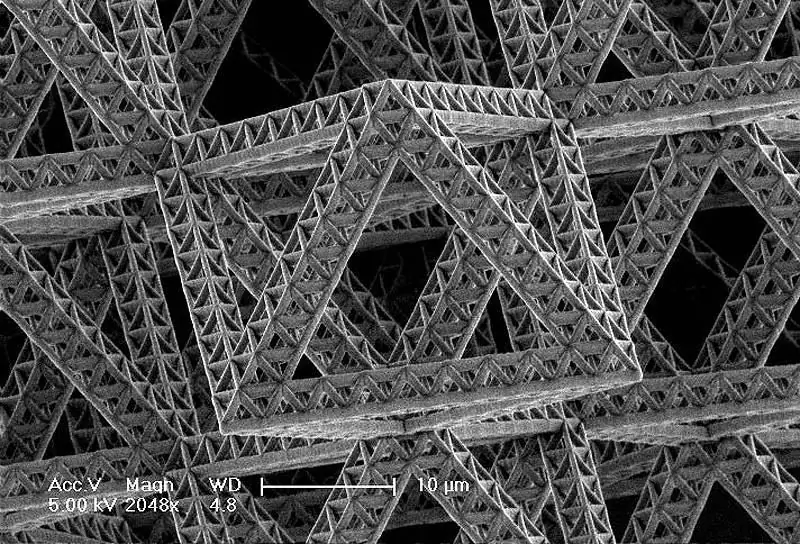

สิ่งที่ซ่อนอยู่ด้านล่างแสดงให้เห็นได้ดีที่สุดโดยก้อนอะลูมิเนียมออกไซด์ nanolattices ขนาดหลายสิบไมครอน ถ่ายด้วยกล้องจุลทรรศน์อิเล็กตรอน ภายใต้การกระทำของโหลด มันจะหดตัว 85% และเมื่อเอาออก จะถูกคืนค่าเป็นขนาดดั้งเดิม การทดลองยังดำเนินการกับโครงตาข่ายที่ประกอบด้วยท่อที่มีความหนาต่างกัน โดยที่ท่อที่บางที่สุดจะมีความแข็งแรงและยืดหยุ่นที่สุดด้วยความหนาของผนังท่อ 50 นาโนเมตร โครงตาข่ายจึงพังทลายลง และด้วยความหนาของผนัง 10 นาโนเมตร โครงตาข่ายจึงกลับสู่สภาพเดิม - ตัวอย่างของผลกระทบของขนาดที่เพิ่มความแข็งแรงของวัสดุบางชนิด ทฤษฎีนี้อธิบายโดยข้อเท็จจริงที่ว่าด้วยขนาดที่ลดลง จำนวนข้อบกพร่องในวัสดุจำนวนมากจึงลดลงตามสัดส่วน ด้วยสถาปัตยกรรมโครงตาข่ายของท่อกลวง 99.9% ของปริมาตรของลูกบาศก์คืออากาศ

ทีมของศาสตราจารย์เกรียร์สร้างโครงสร้างเล็กๆ เหล่านี้โดยใช้กระบวนการที่คล้ายกับการพิมพ์ 3 มิติ แต่ละกระบวนการเริ่มต้นด้วยไฟล์ CAD ที่ขับเคลื่อนเลเซอร์สองตัวที่ "ทาสี" โครงสร้างในสามมิติ บ่มพอลิเมอร์ที่จุดที่ลำแสงขยายซึ่งกันและกันในเฟส พอลิเมอร์ที่ไม่ผ่านการบ่มจะไหลออกจากกริดที่บ่ม ซึ่งขณะนี้กลายเป็นสารตั้งต้นเพื่อสร้างโครงสร้างขั้นสุดท้าย จากนั้นนักวิจัยได้นำอลูมินาไปใช้กับพื้นผิวโดยใช้วิธีการที่ควบคุมความหนาของสารเคลือบได้อย่างแม่นยำ ในที่สุด ปลายของโครงตาข่ายถูกตัดออกเพื่อเอาพอลิเมอร์ออก เหลือไว้เพียงคริสตัลแลตทิชของหลอดอลูมินากลวง

ความแข็งแกร่งของเหล็ก แต่น้ำหนักเหมือนอากาศ

ศักยภาพของวัสดุที่ "ได้รับการออกแบบทางวิศวกรรม" ดังกล่าว ซึ่งส่วนใหญ่เป็นอากาศโดยปริมาตร แต่มีความแข็งแรงน้อยกว่าเหมือนเหล็กกล้าทั้งหมด นั้นมีมากมายมหาศาล แต่เข้าใจยาก ศาสตราจารย์เกรียร์จึงยกตัวอย่างที่โดดเด่นหลายประการ ตัวอย่างแรก ลูกโป่งที่สูบฮีเลียมออกมา แต่ในขณะเดียวกันก็รักษารูปร่างไว้ เครื่องบินลำที่สองแห่งอนาคตซึ่งมีการออกแบบที่มีน้ำหนักมากพอ ๆ กับรุ่นที่ใช้บังคับ ที่น่าแปลกใจที่สุดคือถ้าสะพานโกลเดนเกตที่มีชื่อเสียงทำมาจากโครงตาข่ายนาโน วัสดุทั้งหมดที่จำเป็นสำหรับการก่อสร้างสามารถวาง (ไม่รวมอากาศ) ไว้บนฝ่ามือมนุษย์ได้

เช่นเดียวกับข้อได้เปรียบเชิงโครงสร้างมหาศาลของวัสดุที่ทนทาน น้ำหนักเบา และทนความร้อนซึ่งเหมาะสำหรับการใช้งานทางทหารจำนวนมาก คุณสมบัติทางไฟฟ้าที่กำหนดไว้ล่วงหน้าของพวกมันสามารถปฏิวัติการจัดเก็บและการผลิตพลังงาน: "โครงสร้างนาโนเหล่านี้มีน้ำหนักเบามาก มีความเสถียรทางกลไก และในขณะเดียวกันก็มีขนาดใหญ่ใน ขนาด พื้นผิว กล่าวคือ เราสามารถนำไปใช้งานประเภทไฟฟ้าเคมีได้หลากหลาย"

ซึ่งรวมถึงอิเล็กโทรดที่มีประสิทธิภาพสูงสำหรับแบตเตอรี่และเซลล์เชื้อเพลิง ซึ่งเป็นเป้าหมายที่น่าชื่นชมสำหรับการจ่ายไฟอัตโนมัติ โรงไฟฟ้าแบบพกพาและแบบเคลื่อนย้ายได้ ตลอดจนการพัฒนาเทคโนโลยีเซลล์แสงอาทิตย์อย่างแท้จริง

"คริสตัลโฟโตนิกสามารถตั้งชื่อได้ในเรื่องนี้" เกรียร์กล่าว "โครงสร้างเหล่านี้ช่วยให้คุณสามารถจัดการกับแสงในลักษณะที่คุณสามารถจับภาพได้อย่างสมบูรณ์ ซึ่งหมายความว่าคุณสามารถสร้างเซลล์แสงอาทิตย์ที่มีประสิทธิภาพมากขึ้น - คุณจับแสงทั้งหมดและคุณจะไม่สูญเสียการสะท้อนกลับ"

ศาสตราจารย์เกรียร์จากองค์การยุโรปเพื่อการวิจัยนิวเคลียร์ในสวิตเซอร์แลนด์กล่าวว่า "ทั้งหมดนี้แสดงให้เห็นว่าการรวมกันของขนาดผลกระทบในวัสดุนาโนและองค์ประกอบโครงสร้างช่วยให้เราสามารถสร้างวัสดุประเภทใหม่ที่มีคุณสมบัติที่ไม่สามารถทำได้" "ความท้าทายที่ยิ่งใหญ่ที่สุดที่เราเผชิญคือการปรับขนาดและย้ายจากนาโนไปสู่ขนาดโลกของเรา"

การป้องกันเซรามิกโปร่งใสในอุตสาหกรรม

IBD Deisenroth Engineering ได้พัฒนาเกราะเซรามิกที่โปร่งใสพร้อมประสิทธิภาพขีปนาวุธเทียบได้กับเกราะเซรามิกทึบแสง เกราะโปร่งใสแบบใหม่นี้เบากว่ากระจกหุ้มเกราะประมาณ 70% และสามารถประกอบเป็นโครงสร้างที่มีลักษณะการกระแทกหลายจุด (ความสามารถในการทนต่อการโจมตีหลายครั้ง) เป็นเกราะทึบแสง สิ่งนี้ไม่เพียงแต่ช่วยลดมวลของยานพาหนะที่มีหน้าต่างบานใหญ่ได้อย่างมากเท่านั้น แต่ยังปิดช่องว่างขีปนาวุธทั้งหมดอีกด้วย

เพื่อให้ได้การป้องกันตามมาตรฐาน STANAG 4569 ระดับ 3 กระจกกันกระสุนมีความหนาแน่นของพื้นผิวประมาณ 200 กก. / ตร.ม. ด้วยพื้นที่หน้าต่างทั่วไปของรถบรรทุกขนาด 3 ตารางเมตร มวลของกระจกกันกระสุนจะอยู่ที่ 600 กิโลกรัม เมื่อเปลี่ยนแว่นตากันกระสุนด้วยเซรามิก IBD จะลดน้ำหนักได้มากกว่า 400 กก. เซรามิกโปร่งใสจาก IBD เป็นการพัฒนาต่อไปของเซรามิก IBD NANOTech IBD ประสบความสำเร็จในการพัฒนากระบวนการยึดติดแบบพิเศษที่ใช้ในการประกอบกระเบื้องเซรามิก ("เกราะโปร่งแสงโมเสค") จากนั้นจึงเคลือบส่วนประกอบเหล่านี้ให้เป็นชั้นโครงสร้างที่แข็งแรงเพื่อสร้างแผงหน้าต่างขนาดใหญ่ ด้วยคุณสมบัติที่โดดเด่นของวัสดุเซรามิกนี้ จึงทำให้สามารถผลิตแผ่นเกราะแบบใสที่มีน้ำหนักเบาลงได้อย่างมาก backing ร่วมกับลามิเนต NANO-Fiber จากธรรมชาติ ช่วยเพิ่มประสิทธิภาพของการป้องกันแบบโปร่งใส เนื่องจากการดูดซับพลังงานที่มากขึ้น

บริษัท OSG ของอิสราเอล (Oran Safety Glass) ซึ่งตอบสนองต่อระดับความไม่มั่นคงและความตึงเครียดที่เพิ่มขึ้นทั่วโลก ได้พัฒนาผลิตภัณฑ์กระจกกันกระสุนที่หลากหลาย พวกเขาได้รับการออกแบบมาโดยเฉพาะสำหรับภาคการป้องกันและพลเรือน การทหาร กึ่งทหาร อาชีพพลเรือนที่มีความเสี่ยงสูง อุตสาหกรรมการก่อสร้างและยานยนต์ บริษัทส่งเสริมเทคโนโลยีต่อไปนี้สู่ตลาด: โซลูชั่นการป้องกันแบบโปร่งใส, โซลูชั่นการป้องกันขีปนาวุธ, ระบบเกราะโปร่งใสขั้นสูงเพิ่มเติม, หน้าต่างภาพดิจิตอล, หน้าต่างทางออกฉุกเฉิน, หน้าต่างเซรามิกพร้อมเทคโนโลยีการแสดงสี, ระบบไฟสัญญาณแบบบูรณาการ, หินโล่แก้วทนแรงกระแทก และสุดท้ายคือเทคโนโลยีต่อต้านเสี้ยนของ ADI

วัสดุโปร่งใสของ OSG ได้รับการทดสอบอย่างต่อเนื่องในสถานการณ์จริง: การป้องกันการโจมตีทางกายภาพและขีปนาวุธ การช่วยชีวิต และการปกป้องทรัพย์สิน วัสดุโปร่งใสหุ้มเกราะทั้งหมดถูกสร้างขึ้นตามมาตรฐานสากลที่สำคัญ